VEニュース(2011年10月)

今月のニュース

1.SAVE大会がアジアにやって来た。行って来た。《速報》

2.日本のVE全国大会はいよいよ来月

3.日本VE協会、公益社団法人に認定

4.VEセミナーのご案内

おしらせ:VPMのVE関連グッズの紹介

1.SAVE大会がアジアにやって来た。行って来た。《速報》

9月20日~21日に韓国はSeoulでSAVEの大会が開かれました。正式には以下の名称の大会で「SAVE International 1st

Asia VE Conference & 19th International VE Conference in Korea」 要はSAVE大会のアジア版です。勿論主催はSAVEですが、開催地の韓国が主管します。・・・と此処までは先月のニュースと一緒です。

(会場入り口)

(会場入り口)  (会場正面)

(会場正面)

華やかな会場の雰囲気、地元韓国を中心にASEAN諸国からインドまでの参加で総勢300人との事。日本から、協会本部役員5名(通訳2名含む)、VPM技術研究所関連参加者17名、そして協会募集参加者10名の総勢32名の参加がありました。

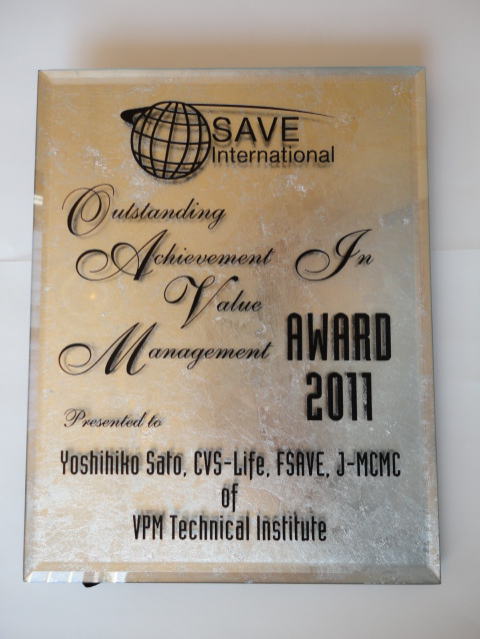

大会全体の構図と言うか、運営はむしろ韓国大会を国際化した形で、SAVE並びにアジア各国の要人が基調講演を行い、それに加えて韓国企業の他に、韓国系のアジアの企業の人達が事例や論文を発表する、と言った形だった。そうそう、韓国の要人と、日本の会長。中神先生、フジタの松田さん、そして佐藤が表彰されました。表彰の理由はさっぱり分かりません。

(表彰後の記念写真。中央左はフジタ松田さん)

(表彰後の記念写真。中央左はフジタ松田さん)

(表彰盾)

(表彰盾)

大会日程は、9月20・21日が表彰・基調講演(両日午前)、午後各国の発表でしたが、当初3トラック並列の発表が、2トラックになり、昼食休憩も2時間と、呑気な大会。

22・23日は韓国を代表する企業訪問、これは逆に大変ハードなバスの旅で、両日ともホテルにバスが到着したのは11時少し前。疲れました。

1)全体の印象

置いて行かれた日本:孤立して行く日本

佐藤が今回の参加から感じたいくつかのVE界を眺めての感想を述べておこう。

日本におけるVEの歴史はアジアにあって最も早く、1955年・56年に日本生産性本部がアメリカにコストコントロール視察団を送ってVAの奔りを学び、1959年には産能短大がVAを導入、1960年にはハインリッツ(Steward

F. Heinritz)が来日して各地で資材費低減の講演をした。これもVAの一環として日本の技術革新の要因になった。1964年には日本(東洋)で初めてWSS(Work

Shop Seminar)が行われた(何といすゞ自動車で)そして1965年にはVE協会が設立された。45年も前の話だ。

東洋で最古のVE推進組織ができた国でありながら、今回のAsiaの大会では、全く存在感が無く、日本はこの大会(第1回Asia 大会 )の主催も韓国に渡し、主催した韓国は既に中国はじめ、ASEAN各国に時刻の技術や文化を浸透している現象が顕著に見られた。この現象はアジアの盟主たる日本の存在感が明らかに無くなっていることを物語っている。その要因は何だろう。

①VE大会ではなく、CR(Cost Reduction )大会だった

各国の基調講演(日本の瀬口会長を除く)、事例発表はいずれもCost Savingに関するもので、VEに関する技術的な味のあるものは無かった。即ちまだ、VE技術を論ずるレベルではないと言うこと。そもそもVE=CRなのだ。これは日本企業の大半が今だそうであることから、ASEAN諸国が遅れていると言いきれない。

私は、私のHPで毎月紹介しているエッセイで「VEとゲートボール」(2004年11月号http://www.cam.hi-ho.ne.jp/vpm_y-sato/essay008.htm)との題名で紹介しているようにCRはCRで立派な活動なので、胸を張ってCRとか、Cost Savingとか言えば良いと思うのです。要はVEを知らないのです。アジアだけではないですぞ、日本企業も、です。なぜでしょうか。やはり資格制度に惑わされてVEの本質がどこかに行ってしまったからです。それと、コストが下がって経営に貢献したと、当座の課題にのみ取り組んでいる近視眼からです。思考改革、新商品開発、顧客本位の商品がどれだけ将来の競争力を付けるかの論議が置き去りにされているのです。いや、そもそもVEの良さがそこにあることを、経営者たちが知らないのです。

さあ、面白くなりましたぞ。本気で取り組む企業が将来の価値切符を握っているのですよ。

② 技術がSAVEと異なる。特に機能系統図とFAST

アメリカで構築されたVE、この技術のポイントは必要機能を如何に定義し体系化(世界ではFAST、日本のみ「機能系統図」してVEの最大のツールとして活用することにあるが、今回アジアで分かったことは、全ての国がFASTの導入とSAVEのCertified Systemであり、日本の機能系統図は残念ながら世界には通用しないものになってしまった。

私がVEを学んだのは機能系統図によるもので、アメリカではBythewayやSnodgrassがFASTを構築している頃に産能大学の玉井教授が構築したものと聞いた。その後多くの指導者がその方法を踏襲して、今の有資格者を育ててきたが、VE最大のコミュニケーションツールである機能系統図は世界では通用しないのである・・・それはなぜか。日本の海外の工場の周囲は全てFASTになっているからである。それが今回痛いほど分かった。

いつまでも、狭い日本の中でお山の大将では済まない。日本でのFASTの導入は最大の課題になってきた。何か、黒船が日本の周囲を囲んでいるような感じがした。それでも「日本規格」でVELやVESを生みだしているのがぞっとする話だ。

③ 日本の海外進出企業の海外工場でのVE未実施の真の要因は

SAMSUNGの事例では、韓国の本社(Mother工場)で確立したVE体制・技術を海外、特に進出したマレーシアや、中国、フィリピンなどで展開することで、韓国本社とのコミュニケーションを有効にしているが、日本企業の多くは、国内にあっては見かけのVE(CR事例)、発表のためのVE、数合わせのVEL育成に集中して、技術の確立を怠り、VEがマイナーな存在になっていて、海外のSatellite工場に浸透しないのはこれに起因すると考えられる。

日本の各社のVEの存在を良くお考えいただきたい。海外に持って行けるほど、確立したシステムや指導者はいない。マニュアルや技術書も確立していない。VELは何万人もいますが…。私のいた会社も、タイでVELの育成をしたが1回ぽっきり、継続性が無い。会社の方針としてMother工場-Satellite工場の関係構築にVE技術が含まれていないのだ。要は、いろいろなところで私は指摘し書いているが、企業の基幹技術にVEが存在していない(経営方針として)ことと、VEのできない有資格者づくりが失敗の要因だと思っている。

④資格制度

韓国にはCVSが600人もいる。実はこれは異常で一時800人だった。どの様に絞ったのか、資格の本国SAVEからクレームがついたのかいずれにしても600人は凄い。

日本は120人。1980年から導入している制度でこの数。

更にSAVEの認定するAVS(Associate Value Specialist)資格の保有者が総数は把握出来なかったが、凄い数に及んでいる。日本では日本固有の資格制度で類似資格のVES(VE

Specialist)は最近人数が増えてきたが248人。

問題は2点。1点目は韓国や台湾、中国がSAVEのAVS資格制度を導入している。日本はCVSはSAVE資格だがVESは日本固有。ここで受験単位数も似てはいるが異なっている。VESが通用しないので国際的に肩をならべられないのだ。

もう1点は日本のCVSに見られる試験の難しさ。大半が論文で落ちる(韓国にはない)そして学科でも毎年1人か2人。立派な論文を書いても最近のモノづくり現場を知らない審査の先生で落ちるのは何とも歯がゆい。素晴らしい論文を書いた人は私の身近に何人いただろうか。多くの人が諦めて挑戦しなくなった。何とかして欲しい。

会場で瀬口会長に雑談ながら、論文審査を何とかして欲しい、資格審査・経歴証明を何とかして欲しい。国際資格であるのだから国際的に水準を併せなければ・・・と。

しかし、チャレンジする人には言っておきたい。厳しいけどしっかりVEを学んで勝ち取ってほしいと。

⑤勢いある韓国・・・高付加価値の韓国

南東発電所に行った。ベンチマーキングの最初の見学先。石炭炊きの火力発電所だが、風力発電、太陽光発電も併設している。更に潮力発電まで行っている。そして火力は第3次建設に入っている。そこで驚いたのが、発電機や風力発電装置、太陽光発電装置、全てが韓国製なのだ。日本のメーカーは海外とライセンス契約して多くを海外から調達しているが、全てMade

in Koreaなのだ。更に驚いたことは建設中の現場で動く重機や建設車両のブランドが、HUNDAIでありDAEWOOであり、SAMSUNGなのだ。国粋主義と言うか彼らの純血主義なのか、国家的政策なのか、CATもKomatsuもHITACHIもいない。

太陽光発電のパネルの変換効率は日本製が最高と聞く。しかしMade in Korea。国を上げて育てようとしている。国内付加価値はダントツに高くなる。

23日に行ったHUNDAI自動車の国産部品使用率は何と95~98%。国産でないものの調達はタイヤで日本製かドイツ製とのこと。目先の品質やコストで発注先をふらふら変える日本のモノづくり。さあ、根性から入れ替えないと勝てそうもない。・・と痛感。

2)Keynote Speech

SAVE並びに各国の要人が2日間午前中の時間を使って講演されました。

① Craig Squires SAVE International会長:「Economics of Innovation」

VEはコミュニケーション、今日ITの進化で込み入ケーションはどんどん進んできている。Topの指導力から情報が発信される。Topが持つ情報に寄って組織の出力が変わる。これをVE知識が受けて上手くコミュニケーションすれば効果は最大化する。

(Craig Squires SAVE International会長)

(Craig Squires SAVE International会長)

情報は海の様に大きく、情報の海から3Aを引き出す。3Aとは、Appropriate⇒Accessible⇒Accurate。これらはすべて情報でありデータだ。知識(情報)は力だ。意思決定に影響するデータを上手く活用して行かなければならない。(彼は情報管理会社の社長)

② Jim Bolton SAVE International副会長

「Development of Value Engineering in the Manufacturing Sector」

題名の様に、製造業はVEメソッドを統合して効率良くVEをやりなさい、と素晴らしい講演だった。キーワード的に彼の言葉を抜粋して行くと、

VEは経営トップから発信されるもの。利益最大化のツールだ。そのために教育やWebを積極的に活用せよ。

DFV=Design for Value(ちなみに彼はDFMA=Design for Manufacturing & Assembly

の大家でその言葉から引用した様だ。)

VEリーダーはCost、Manufacturing、Product、Leadership・・・には卓越した人が付かなければ実効は上がらない。リーダーの素質はリーダーを育成できる人だ。

チームデザイン:6~8名が最適。Work Shop TeamのメンバーはCross Functionで構成し、実戦のPlayerでなければならない。

VE計画では、トップの強力・理解が無ければチームは崩壊する。三現主義で集中力を以って挑戦できる環境を作ることだ。

Job Stepでは決してスキップしないでMethodにしたがって忠実に進めなければ成果に繋がらない。

情報収集では、使用者ニーズの確認、Target Costing、QFD、工場の製造プロセスの確認、品質作り込み工程の確認、サプライヤー情報、そしてTear

Down に寄る競争力分析をすべきだ。

機能定義では、機能開発、機能整理(FAST Diagram)機能にコストの重要度を付ける、ここは重要で同じ機能でも地域やユーザーによって価値観が異なることを頭に置かねばならない。機能とコストのマトリックスを作ると良い。

創造のPhaseでは想像を高める各種のアイデア発想法(ブレーンストーミングやシネクティクス法、まだまだ沢山あるぞ)を多く使え

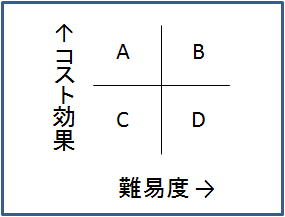

評価のPhaseでは、コスト低減をし易いか、

コスト変動額が大きいか、

Cost Ranking Matrixを活用したら良い。

各アイデアに次の様な評価を加えると良い

実施段階では、設計-商品Conceptのチェック、カスタマーの立場でチェック、チェンジのタイミングはいつが最適化、

従来品の在庫は無いかをチェックし、更に今までのビジネスケースのアップデート、客先のモニタリングをしていくことが大事。

纏めとして、 *VE Job Stepをスキップせずしっかり分で行くこと

*各Phaseごとに責任者を決めよ

*VEのカルチャーを作り、プロセスに組み入れること

*VEは成功をもたらす。成功が定着の元だ。

③ 瀬口日本VE協会会長「リスク管理と確率論」

大震災のお礼。

災害には天災と人災がある。災害の教訓を如何に生かすか、生かさなければそれは人災になる。そう言う意味で国や企業の社会的責任は重い。

地震発生の確率は、実は愛知県の浜岡発電所は85%の確率で地震が起き、東北の確率は0だった。それなのに1150年ぶりの大震災に遭った。浜岡にはまだ自信は来ていない。それでも企業や社会の責任は免れない。ここにリスクマネージメントの課題がある。

日本のVE協会は最近「公益社団法人」になった。ますます社会的責任が重要になった。CSR運動は重要で日本でも活発になって来ている

価値:ネ売り、効用、交換価値

マイルズはV=F/Cの方程式を残した。VECのCはCustomer、Company、Community

もう一つの見方をすると、V=F/P*P/C (PはProfit)この方程式はその昔はPを意識する必要はなかったかも知れないが今は重要なファクターだ。企業活動では顧客価値は基本的なことだが企業価値も同じ様に重要だ、利益なくして顧客満足度も社会貢献もない。

価値の概念は、VE独自のものではない。極めて普遍的かつ常識的なものだ。機能研究、本質の探究、省資源、そしてCRを図る技術として理解すべきだ。

④ Po-Yi Chang 台湾VE協会理事

活動事例中心で内容略(AVSがどんどん増えている・・・ちょっと注目)

⑤ 中国…講演者不詳

苦難の経過から近年漸くVEを政府の機関として実施する体制が整い、SAVEに加入し、AVS,CVSが誕生し始めている。・・・ここちょっと注目(写真に韓国の金FSAVEが参加している・・・韓国VE協会と提携することが正式に決まった)

国内の組織も北京を中心にいくつかでき始め、事例、教育、普及の役割を担っている。

⑥ Atish Mukhopadhyaya AVS(インドTata Strategic Management)

VEを導入し始めた。Tear Downも始めた。やはりAVSの育成に力を入れている。(後は略・・・と言うより何だかわからなかった)

3)事例発表から、

①南東発電所の改善:

第5・第6プラント建設の建設コスト低減の事例。(やはりCR)注目は社長交代でイノベーションが変わった。やはりリーダーの力に寄り会社が変わると言いたかったようだ。

VE(CR活動)導入は日が浅い

②SAMSUNフィリピンの事例:

発表者は冒頭、Jim Boltonの講演の様に満足した活動はできていないと白状。やはりCR事例だった。

会社の問題点(小改善、改善ツールが無い、組織環境が乏しい、システマチックではない、材料変更は反対される、作り方を変えると反対される、VEの手法もない)をとうとうと話す。そして何をしたか、ここからが本題。

*環境整備:トップダウン体制、イノベーションセンターを作り、CFT=Corporation Functional Tool X-Hub、チーム活動を開始し、チーム以外の人を集めた。

*高いゴールを掲げた。

*実績が上がり始めた

*VEツールが生き始めた。

*CFTに寄り企業文化が変わり始めた。

*視点を変えて自分の活動を見つめ直した

*TPMなど、他の活動とリンクさせた。 等良い方向に向かった話し~最終的に37人のチーム(フルタイム20名、パートタイム17名)4月から8月までで△20%に挑戦した

③Cameron Surface

インドネシア国籍のシンガポールからの参加女史…若い方でした。

海洋採掘(油やガス)のプロジェクトを展開する企業で、の改善報告。この会社も結局CR活動の報告でした。

2009年6σにLean を加えて「Lean 6σ & Value Engineering」を立ち上げ、

2010年、VA/VEのImproving.…2年間の原価低減の報告。

特徴はこの会社ではいろいろな技術を使っている様で、その技術のスペシャリストを「黒帯」と呼んでいる。昨年VA/VE=CRを導入して、自分が黒帯になろうとしている。しかし、ソウルまで出張させてもらえるのであるから、それなりの成果を出したのだろうと推察するも、何で?の疑問が残った発表。

4)佐藤も論文発表を:「日本のモノづくりは必ずVEで復活する」・・と

日本セッションがあり、協会事務局の中神先生(元産能)と、私、そしてフジタの松田さんが発表した。私は、

まず、震災の状況を何枚かのスライドでお話しし、各国のご協力、支援に心からお礼を申し上げた。(実は震災の具体的な内容を説明している時、涙がこみ上げて困った)

日本はリーマンショックを始めここ4年間で大ショックが4つ、それに円高。いずれも自然のせいや社会のせいではない。我々が怠慢だったのだ。

日本の強みは何だったか、おさらいをする。その中で日本のVE技術が30年停滞し、資格至上主義が本質的成長を阻害していること。

(発表する佐藤)

(発表する佐藤)

CADの世界は設計の創造性を妨げているが、マイルズの提唱したVEは楽しい、夢があること。正に設計そのものであること。VEはCRではない。CRをVEと言うから停滞する。VEの定義やVE5原則の素晴らしさ。特に機能を発掘すること、機能を定義することは商品開発で完全に優位に立てることを強調した。

CR大会であったことから多少は刺激になったと思うが、聴衆は少なく攻めての慰めは韓国の中心的メンバーが聞いてくれたことか?

5)工場見学=Benchmark Tour

①南東発電所

ダウンタウンから1時間半。島を丸々発電所の拠点にして、ソウル市(首都圏)の20%の電力供給をする発電所の見学。前述の「勢いある韓国」でも紹介した、石炭炊きの火力発電所だが、風力発電、太陽光発電も併設している。更に潮力発電まで行っている。凄い総合発電所。2018年までに現在ある1~4の発電に加え、5・6発電所を完成させて、倍の出力にしたい、即ちソウル首都圏の40%(6870MW)を賄う計画だ。

改善活動の主力は、期間短縮。それに加えて建設コスト削減。メンテナンス費用削減も対象と言っていたが。設備産業、一旦設備したらほとんど合理化余地は無くなる。やるなら新たに設備更新を図ることになるがそこまでは考えていないようだ。メンテナンスコスト低減は、実際の活動は主たる取り引き先に原価低減を押しつけている様だった。

②SAMSUNG Innovation Center

さすがSAMSUNG、総合的にいろいろやっている。商品センターで過去の三洋との提携で作ったTVから、最新のTVまでいろいろ商品紹介を受けた(タイムトンネル)が最近の資金力をバックにここ10年で一気に成長した感じがした。

技術は確かにいろいろ使っている。しかしどこまで極めているかは不詳。主として6つの技術に支えられている様だった。

*DFX:DFMAのシステムを導入して行っている。

*TRIZ・・・これはパテント戦略に生かしているとのこと。(2010年から)

*CAE:2000年から

*Six Sigma:これも2000年から導入

*MD:Modular Design…どこまでやっているかは不詳。興味はあった。

*Tear Down:何と拙著のアメリカ出版の「Tear Down VA」に忠実に行っていることをソウルの大会で発表していた。「私がその著者」と言ったらびっくりしていた。

これらの技術を集中的に製品を選んで特化しているとのこと。本年度はLCD TVが対象とのこと。またこれらの活動をSVcS=SAMSUNG Value

Creation System と名付けていて、トップが参加しているとのこと。・・・やはり日本でもそうだが、トップがやらせでやっている企業は伸びないが率先しているところは大きく飛躍している。

③POSCO:

浦項にある世界第4位の発電所。工場見学はバスと一部熱冷延鋼板工程の現場を見たが、規模は半端ではなかった。改善活動は昼食時のプレゼンが一部の人の物見遊山の大騒ぎで聞こえず、残念ながら良く分からなかった。その中で少し分かったことは、『何もしていない』ことだった。好況の韓国経済の(昔の日本で言う)「鉄は国家なり」でVEとは無縁の工場の様だった。

④現代自動車

年産1550万台を生産する世界でも指折りの大型工場。34000人の従業員。後の情報で入手した従業員の給料は現場作業者で平均年収400万円。この給与は三星グループとトップ争いをして一般的韓国の労働者の倍との情報。会長が持つ株を、利益が出ると10株、20株と従業員に分けているとのこと。(工場見学でも、私の個人ルートでも同じ話を聞く。)

就職するのに賄賂を使ってでも就職を希望し、就職できれば、労働組合が強く、決してやまない。それはそうだ一般企業の2倍取れれば良く分かる。

工場(組立ライン)は、作業者の動作は緩慢。自分の工程が終わるとラインサイドにある椅子に座って次の車が来るのを待っている。労働組合が強くスピードアップのご例は通用しないのだろう。これは日本にとってシメシメ。労務費が高く稼働率が低ければ競争力を失う。願ってもないことだ。日本から余計なコンサルが行かないでくれと願いたいものだ。

改善(VE)活動は、

95年:CR Center設立

02年:VE Center に改組

05-06年:原材料の高騰を受け、Challenge for Cost Reduction 運動で170項目の集中改善に取り組み、

07-09年:Cost InnovationでKIAは19%、Hundaiは10%のコスト削減を実現したと報告があった。1997年のIMFショックでKIAを傘下に収め、自社より傘下の企業にやらせだったのかとの印象を受ける。

いずれにしてもここもVEはCR.。偉いことに国産部品の調達率が高いとの事(95~98%)。国策か?

2.VE全国大会が10月に開かれます

例年、東京は市ヶ谷の「アルカディア市ヶ谷」で開かれているVEの全国大会、今年は10月18日午後~19日終日の2日間開催されます。

内容は来月号で詳しくご案内しますが、

基調講演は『今こそ現場力、ニッポンの底力』

早稲田大学大学院商学研究科 教授 遠藤 功氏

他に注目すべき講演は、

『進化し続ける新幹線の技術-JR東日本の新幹線高速化に向けた取組み-』

東日本旅客鉄道(株)執行役員 荒井 稔氏

『倒産の危機から3年で黒字化”六本木生まれの社長令嬢”が挑んだ奇跡の経営再建物語』

日本電鍍工業(株)代表取締役 伊藤麻美氏 等があります。

また数多くの事例発表もありますので是非、ご参加ください。

一般会員の参加は36,000円です。

3.日本VE協会、公益社団法人に認定

今までも社団法人だったのでしょう・・・と思われる方も多くいらっしゃいましょう。実は、財団法人や社団法人…企業も法人ですが、非営利を目的とする公益性の高い法人が日本中に余りにも多く存在して、役人の天下りの温床になったり、非営利と言いながら暴利をむさぼる団体があったりして、内閣府が新たに従来の財団や社団の法人に対して、「公益」と「一般」と「法人解散」の3つのいずれかを選択するよう法律ができ、平成25年度までにその選択を既存団体は迫られていました。

佐藤が所属している神奈川県スキー連盟は財団法人ですが、今「公益財団法人」化を目指して難しい法律やシステムの変更に取り組んでいますが、このたび、8月1日付で日本バリューエンジニア協会は、晴れて「公益社団法人」の名前が付くようになりました。

この「公益」の運営は従来と異なり、さらなる公益性が求められ、社会に貢献する、日本を代表するバリューエンジニアリングの運営が求められます。

まずはご認可おめでとうございます

4.セミナーのご案内

日本VE協会から、今年度のVEセミナーの紹介があります。

今までは個別に転記してご紹介してきましたが、URLをご紹介しますので、該当するアドレスをクリックしてください。

*VEL受験の方の「VE基礎講座」はこちらです。

http://g.ab0.jp/g.php/2mbus4Zw5gis3Bi65z

*VES、CVS受験の方の「バリュー・マネジメント実践塾」はこちらです

http://g.ab0.jp/g.php/2mbus4Zw5gis4qi65x

VPM主催のVES・CVS受験対策のWSSは別途ご案内します。協会の実践塾も勉強になりますので是非受講されますことを推奨します。

お知らせ「VE & Tear Down 小道具の斡旋」(継続掲示)

-実際にご活用いただいている企業さんがあります-

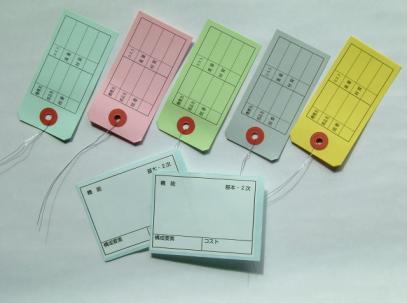

多くの方々から、「VEの機能カードは無いか」「Tear Down展示用のタッグは無いか」とお問い合わせいただいており、このたび準備し小分け販売することになりました。

機能カードは裏に接着剤が付いていて、綺麗に貼り付けることが出来ます。剥がして再度貼り付けも可能です。(たぶん日本で唯一)

タッグは、5色あり、機種名、部品名、部品番号、コスト、重量、材質、その他の情報が記入できるように印刷されています。勿論取り付け用の針金付です。(写真参照)

機能カードは200枚単位で販売(2000円、送料当社負担)

Tear Down Tagは5色100枚単位で販売(5000円、同)です。ご要望は、弊社アドレス vpm-office@dol.hi-ho.ne.jp もしくは、

電話042-753-8658までご一報ください。